Menu Web

Carian Produk

Bahasa

Menu Keluar

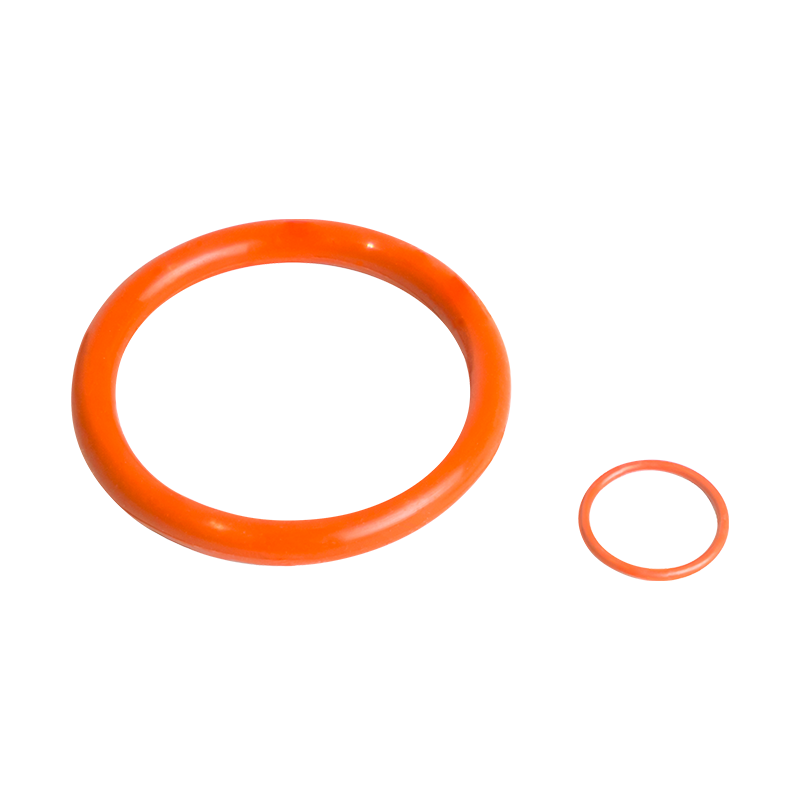

Prestasi utama dan pertimbangan aplikasi fluororubber (FKM) anjing laut O-ring

Bagaimanakah FKM O-Rings berfungsi dalam keadaan yang melampau?

Dalam bidang perindustrian moden, persekitaran operasi peralatan menjadi semakin kompleks, dan keadaan kerja yang melampau telah mengemukakan keperluan ketat pada komponen pengedap. Dengan struktur molekul yang unik dan sifat kimia, FKM O-ring mempunyai prestasi yang sangat baik dalam rintangan suhu tinggi, rintangan kimia, rintangan penuaan, dan lain-lain, menjadikannya pilihan yang ideal untuk menyegel di bawah keadaan kerja yang melampau.

Rintangan suhu tinggi FKM O-Ring Seals sangat luar biasa. Rantaian utamanya terdiri daripada ikatan karbon-karbon dan ikatan fluorin-karbon. Ikatan fluorin-karbon mempunyai tenaga ikatan yang sangat tinggi sehingga 485kj/mol, yang jauh lebih tinggi daripada ikatan karbon-hidrogen (413kj/mol). Ini membolehkan FKM berfungsi dengan stabil untuk masa yang lama dalam persekitaran suhu tinggi 200 ℃ -250 ℃. Sesetengah FKM yang dirumuskan secara khusus boleh menahan suhu tinggi seketika sebanyak 300 ℃. Dalam senario seperti pengedap enjin kereta dan pengedap bahagian suhu tinggi saluran paip petrokimia, FKM O-rings berkesan dapat mencegah kebocoran sederhana dengan rintangan suhu tinggi mereka dan memastikan operasi peralatan yang berterusan dan stabil.

Rintangan terhadap kakisan kimia adalah satu lagi kelebihan teras FKM O-ring. Elektronegativiti yang kuat dari atom fluorin membentuk lapisan pelindung awan elektron yang sangat stabil di permukaan rantai molekul FKM, sangat mengurangkan kemungkinan rantai molekul yang bertindak balas dengan media kimia. Oleh itu, FKM O-cincin mempunyai toleransi yang baik terhadap pelarut organik yang paling, asid bukan organik, dan oksidan yang kuat. Sebagai contoh, dalam persekitaran asid pengoksidaan yang kuat seperti asid sulfurik pekat dan asid nitrik pekat, serta persekitaran pelarut organik seperti petrol dan diesel, FKM O-ring masih dapat mengekalkan prestasi pengedap yang baik dan sifat fizikal dan mekanikal. Walau bagaimanapun, perlu diperhatikan bahawa FKM mempunyai toleransi yang lemah terhadap pelarut kutub seperti amina, keton, dan ester, dan penilaian yang teliti diperlukan apabila menggunakannya dalam persekitaran media ini.

Dari segi rintangan penuaan, FKM O-ring juga berfungsi dengan baik. Sama ada penuaan oksidatif haba, penuaan ozon atau penuaan ultraviolet, FKM menunjukkan rintangan yang kuat. Semasa proses penuaan oksidatif haba, kestabilan rantaian molekul FKM secara berkesan melambatkan kadar kemerosotan oksidatif; Struktur molekulnya mempunyai rintangan semulajadi terhadap ozon dan boleh digunakan untuk masa yang lama dalam persekitaran ozon penentuan tinggi tanpa retak; Pada masa yang sama, FKM mempunyai keupayaan lemah untuk menyerap sinar ultraviolet, dan apabila digunakan dalam persekitaran luaran, kadar penuaannya jauh lebih rendah daripada banyak bahan getah lain.

Bagaimana cara memilih formula kekerasan dan bahan FKM O-ring?

Kekerasan dan formula bahan FKM O-ring secara langsung mempengaruhi prestasi pengedap dan hayat perkhidmatan mereka. Pemilihan yang betul adalah kunci untuk memastikan kesan pengedap.

Kekerasan adalah salah satu petunjuk prestasi penting FKM O-ring, biasanya dinyatakan di Shore A, dengan pelbagai 60-90 pantai A. FKM O-cincin dengan kekerasan yang lebih rendah (seperti 60-70 pantai A) mempunyai fleksibiliti yang baik dan kemampuan pemulihan ubah bentuk mampatan, dan sesuai untuk keadaan kerja dengan kekasaran permukaan yang tinggi. Mereka lebih baik mengisi kecacatan kecil di permukaan pengedap dan membentuk meterai yang berkesan. Walau bagaimanapun, O-ring-cincin rendah terdedah kepada ubah bentuk penyemperitan di bawah persekitaran tekanan tinggi, mengakibatkan kegagalan meterai. FKM O-cincin dengan kekerasan yang tinggi (80-90 pantai A) mempunyai keupayaan anti-ekstrusi yang lebih tinggi dan sesuai untuk senario pengedap tekanan tinggi, tetapi fleksibiliti mereka agak miskin dan memerlukan tahap yang lebih tinggi pada permukaan pengedap.

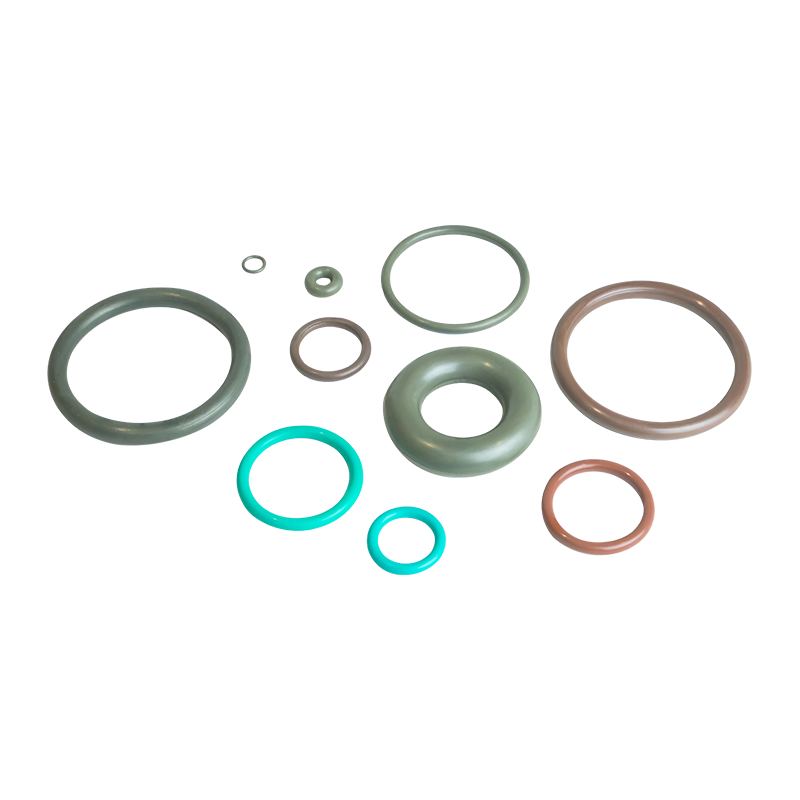

Kandungan fluorin dalam formula bahan adalah faktor teras yang mempengaruhi prestasi FKM O-rings. Semakin tinggi kandungan fluorin, semakin kuat rintangan kimia dan rintangan suhu tinggi FKM, tetapi ia juga akan menyebabkan peningkatan kekerasan bahan, peningkatan kesukaran pemprosesan dan kos yang lebih tinggi. Secara umumnya, getah fluorin sederhana dengan kandungan fluorin sebanyak 66% - 71% menyerang keseimbangan yang baik antara rintangan kimia, sifat fizikal dan mekanikal dan kos, dan sesuai untuk kebanyakan senario pengedap perindustrian konvensional; Walaupun getah fluorin yang tinggi dengan kandungan fluorin lebih daripada 75%, walaupun rintangan kimia dan rintangan suhu tinggi semakin meningkat, mahal dan digunakan terutamanya dalam aeroangkasa, semikonduktor dan bidang lain dengan keperluan prestasi yang sangat tinggi.

Sistem pengawetan juga mempunyai pengaruh penting terhadap prestasi FKM O-rings. Sistem pengawetan yang biasa digunakan termasuk sistem pengawetan peroksida, sistem pengawetan amina dan sistem pengawetan resin fenolik. FKM O-Rings yang disembuhkan oleh sistem pengawetan peroksida mempunyai rintangan suhu tinggi yang sangat baik dan prestasi ubah bentuk kekal mampatan, dan getah vulcanized mempunyai kesucian yang tinggi, yang sesuai untuk industri dengan keperluan kebersihan yang tinggi seperti makanan dan perubatan; Sistem pengawetan amina mempunyai kelajuan pengawetan yang cepat, dan getah tervulkan mempunyai kekuatan tegangan yang tinggi, tetapi rintangan suhu tinggi agak miskin; Sistem pengawetan resin fenolik boleh memberikan rintangan kimia dan rintangan suhu yang baik, dan digunakan secara meluas dalam medan petrokimia.

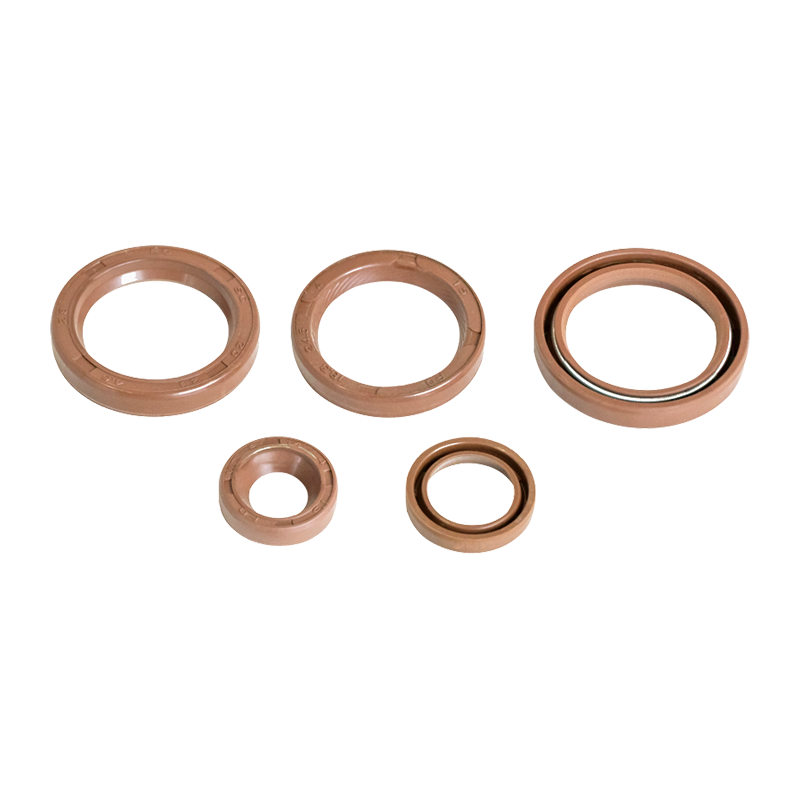

Di manakah sempadan antara FKM dan anjing laut lain?

Dalam pemilihan bahan cincin pengedap, FKM dan elastomer seperti NBR, HNBR, dan FFKM masing -masing mempunyai kelebihan dan kekurangan mereka sendiri. Menjelaskan sempadan mereka yang berkenaan akan membantu membuat pemilihan yang munasabah.

Getah Nitril (NBR) adalah salah satu bahan pengedap getah yang paling banyak digunakan. Kelebihan terbesarnya ialah ia mempunyai toleransi yang baik terhadap minyak mineral, minyak dan sayur-sayuran, dan ia adalah harga yang rendah dan mempunyai prestasi pemprosesan yang sangat baik. Julat suhu operasi NBR biasanya -40 ℃ - 120 ℃. Ia sesuai untuk adegan seperti sistem bahan api automotif dan sistem hidraulik yang mempunyai keperluan yang tinggi untuk rintangan minyak tetapi suhu sederhana dan persekitaran sederhana kimia. Walau bagaimanapun, rintangan suhu NBR, rintangan kimia dan rintangan penuaan jauh lebih rendah daripada FKM, dan ia akan usia dan gagal dengan cepat dalam suhu tinggi dan persekitaran sederhana kimia yang kuat.

Getah nitril hidrogenasi (HNBR) adalah produk hidrogenasi NBR. Dengan menghidrogenasi ikatan berganda dalam rantaian molekul NBR, rintangan suhu tinggi, rintangan penuaan dan rintangan kimia meningkat dengan ketara. Julat suhu operasi HNBR boleh mencapai -35 ℃ - 150 ℃. Dalam beberapa suhu sederhana dan persekitaran sederhana kimia, prestasinya hampir dengan FKM, tetapi harganya agak rendah. Walau bagaimanapun, prestasi HNBR dalam media pengoksidaan yang kuat dan persekitaran suhu tinggi masih tidak dapat dibandingkan dengan FKM. Ia sesuai untuk keadaan kerja seperti meterai periferal enjin automotif dan meterai kotak gear industri.

Perfluoroelastomer (FFKM) adalah bahan getah dengan kandungan fluorin tertinggi. Ia mempunyai suhu tinggi dan rintangan kimia yang lebih baik daripada FKM. Ia boleh berfungsi untuk masa yang lama pada suhu tinggi 327 ° C dan boleh menahan hampir semua media kimia. Walau bagaimanapun, FFKM adalah mahal, sukar diproses, dan mempunyai prestasi suhu rendah yang lemah. Oleh itu, ia digunakan terutamanya dalam bidang khas seperti pembuatan semikonduktor dan pengedap reaktor kimia, yang mempunyai keperluan yang sangat tinggi untuk prestasi pengedap dan tidak mempertimbangkan kos. Sebaliknya, FKM telah menemui keseimbangan yang lebih baik antara prestasi dan kos, dan sesuai untuk keperluan pengedap konvensional di kebanyakan bidang perindustrian.

Apakah titik teknikal yang perlu diberi perhatian apabila memasang dan menggunakan FKM O-ring?

Pemasangan dan penggunaan yang betul adalah kunci untuk memaksimumkan prestasi pengedap FKM O-ring dan memanjangkan hayat perkhidmatan mereka. Perhatian harus dibayar kepada titik teknikal seperti kekasaran permukaan, reka bentuk kadar mampatan dan mod kegagalan.

Kekasaran permukaan permukaan pengedap mempunyai kesan yang signifikan terhadap kesan pengedap FKM O-Ring. Secara umumnya, kekasaran permukaan RA nilai permukaan pengedap harus dikawal antara 0.8 dan 3.2μm. Permukaan yang terlalu kasar akan menggaru permukaan O-ring dan membentuk saluran kebocoran; Permukaan yang terlalu lancar tidak akan kondusif untuk kesesuaian antara cincin O dan permukaan pengedap, dan kebocoran antara muka terdedah. Di samping itu, ketepatan pemprosesan permukaan pengedap juga mesti dikawal dengan ketat untuk mengelakkan penyimpangan dimensi yang membawa kepada pemasangan yang tidak betul dari O-ring.

Reka bentuk kadar mampatan FKM O-ring secara langsung berkaitan dengan kesan pengedap dan hayat perkhidmatan. Jika kadar mampatan terlalu tinggi, penuaan dan haus O-ring akan dipercepat, memendekkan hayat perkhidmatan; Jika kadar mampatan terlalu rendah, meterai berkesan tidak dapat dibentuk. Secara amnya, kadar mampatan FKM O -rings disyorkan untuk dikawal pada 15% - 25% untuk pengedap statik, dan kadar mampatan boleh dikurangkan dengan sewajarnya kepada 10% - 15% untuk pengedap dinamik. Pada masa yang sama, pengaruh faktor seperti suhu kerja dan tekanan sederhana pada kadar mampatan juga harus dipertimbangkan. Dalam persekitaran suhu yang tinggi, bahan akan menjalani pengembangan terma, dan kadar mampatan harus dikurangkan dengan sewajarnya; Dalam persekitaran tekanan tinggi, kadar mampatan perlu ditingkatkan dengan sewajarnya untuk mencegah ubah bentuk penyemperitan.

Memahami mod kegagalan FKM O-ring boleh membantu mencegah kegagalan terlebih dahulu. Mod kegagalan biasa termasuk kegagalan penyemperitan, kegagalan memakai, kegagalan penuaan, dan kegagalan kakisan kimia. Kegagalan penyemperitan terutamanya berlaku dalam persekitaran tekanan tinggi. Apabila jurang pengedap terlalu besar, cincin O akan diperas ke dalam jurang dan rosak. Ini boleh dielakkan dengan memilih O-ring dengan kekerasan yang sesuai dan mengawal jurang pengedap. Kegagalan memakai kebanyakannya disebabkan oleh geseran semasa pengedap dinamik. Pakai boleh dikurangkan dengan mengoptimumkan struktur pengedap dan menggunakan media pelincir. Kegagalan penuaan dan kegagalan kakisan kimia berkait rapat dengan persekitaran kerja. Adalah perlu untuk memilih formula bahan yang sesuai mengikut keadaan kerja yang sebenarnya dan periksa secara kerap dan gantikan O-Rings.

Tinggal sehingga tarikh dengan semua produk terbaru kami

- Alamat: 6 Jalan Yangsha, Taman Perindustrian Chengbei, Bandar Huilong, Bandar Qidong, Wilayah Jiangsu China

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-mel: [email protected]